Свинцовая сторона стекла

Вообще, используется обычно олово, но употребляют чаще слово "свинцовая", видимо лучше звучит. До 2010 года (датировка условна), использование стекла европейского производства на практике не выявляло никакой разницы сторон. Вначале были выявлены проблемы дешевых стекол, для которых разница свинцовой и воздушной сторон была критичной. Дело, видимо, в чистоте азотно-водородной смеси, в атмосфере которой вытекающий из печи лист стекла плывет по ванне расплава олова

По-настоящему, проблемой это стало с появлением стекла из Китая, затем ситуация усугубилась с превращением Glaverbel в AGC, затем появлением AGC Россия, а ныне, похоже, имеет место общее снижение качества стекла, в том числе европейского.

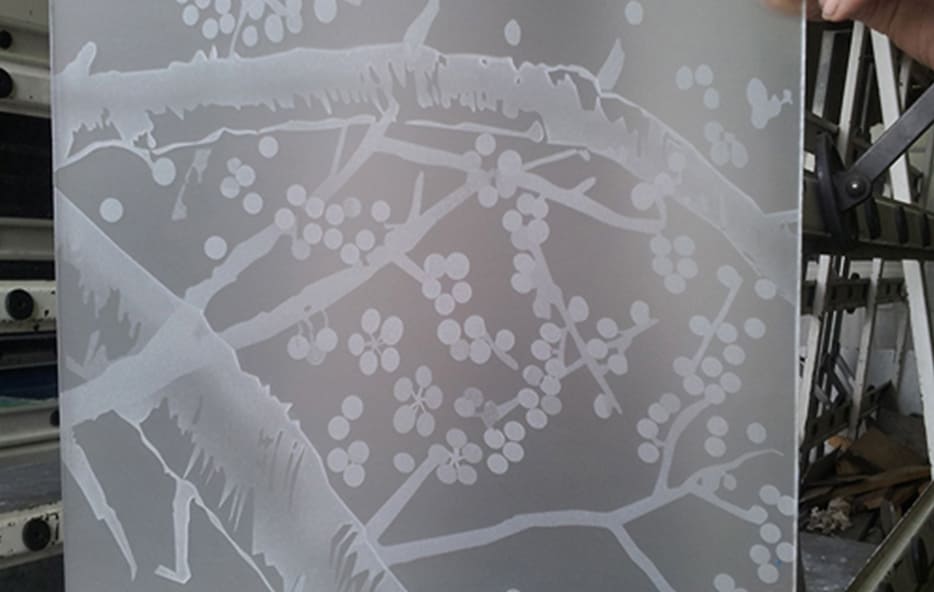

Возможно, кризисная экономика толкнула всех на путь экономии. Чем чище азот - тем он дороже. Чем дешевле азот - тем больше в нем кислорода. Чем больше в азоте кислорода, тем больше окисленного олова залипает на "оловянной" стороне стекла. Понятно, что пятнисто-оловянная поверхность не может однородно заматироваться. Всё чаще стали случаться невиданные раньше на европейском стекле дефекты, в результате чего теперь приходится учитывать эту особенность постоянно. Таким образом, при оклейке стекла для матирования, все чаще и чаще принималась к вниманию разница сторон, и, если была возможность выбора - на матирование выбиралась воздушная сторона (противоположная свинцовой-оловянной). Зачастую это определение нужно делать уже обработчику стекла, если оно несимметрично и матировать нужно определенную сторону. В случаях обработки-сверления несимметричных деталей, выбор стороны для матирования может сделать только изготовитель изделия - поскольку, какую сторону матировать, определено уже чертежом. Воздушную и свинцовую стороны можно различать в ультрафиолетовом свете, есть специальные приборы.

При упаковке стекла в ящики производители указывают на маркировке ящика стрелкой, в какую сторону обращена воздушная (противоположная свинцовой) сторона листов.

Теоретически это позволяет правильно изготовить изделие для матирования, но на случай, когда что-то пошло не так и произошла путаница, есть смысл все-таки вооружиться прибором. Поскольку, негативное влияние олова на "свинцовой" стороне стекла довольно универсально, то его избегают во многих технологических процессах, например при нанесении амальгамы зеркала или красочного покрытия. Соответственно, матирование зеркала или лакобеля всегда происходит по свинцовой стороне. Также избегают свинцово-оловянной стороны при УФ-склеивании. В 2015 году произошел окончательный и бесповоротный переход на матирование только с воздушной стороны, всегда, когда это возможно. Невозможным это оказывается, если при изготовлении изделий указана сторона матирования, совпадающая со свинцовой стороной, а также во всех случаях производных материалов, в которых воздушная сторона уже использована - зеркало, крашенные стекла и т.п. Ну и, конечно, не уйти от необходимости работать со свинцовой стороной при двустороннем матировании. В этом случае, ориентацией стекла нужно задаваться таким образом, чтобы в случае двустороннего рисунка, рисунок с большей площадью мата приходился на воздушную сторону. При двустороннем сплошном матировании единственным регулирующим организационным фактором остается выбор материала. С 2015 года матирование по свинцовой стороне без принятия соответствующих мер стало приводить к оптическим неоднородностям (браку) практически во всех случаях, на стеклах всех производителей. Понятие "европейского" стекла в этой части, как более чистого и стабильного в качестве, утратило смысл. Матирование по свинцовой стороне, тем не менее, в большинстве случаев остается возможным при включении в процесс подготовки дополнительной операции, но с оговорками - есть стекла и стеклянные материалы, с которыми стандартная технология не справляется. Если зеркало или крашенное стекло изготовлены из материала с большим количеством олова на "свинцовой" стороне, то оно становится настоящим кошмаром для матировщиков. Такой продукт получается сделать более-менее равномерно матированным только тройным усложнением процесса: материал необходимо подвергнуть травлению и предварительному 30%-у матированию, после чего производится собственно матирование с 70%-80%-м шансом на успех.